Группа компаний «СПЕЦТЕХНИКА» предлагает новый подход к технологии термической переработки автомобильных шин, при разработке которой учитывался исключительно интерес ее Потребителя – это низкие затраты и высокая рентабельность. Данная технология испытана на сертифицированной промышленной установке, которая эксплуатируется на предприятии по утилизации автомобильных покрышек.

Презентация установки (скачать, pdf) Цена: 19 200 000 руб.

|

|

Фото

Блок конденсации |

Загрузочное устройство |

Топочный блок |

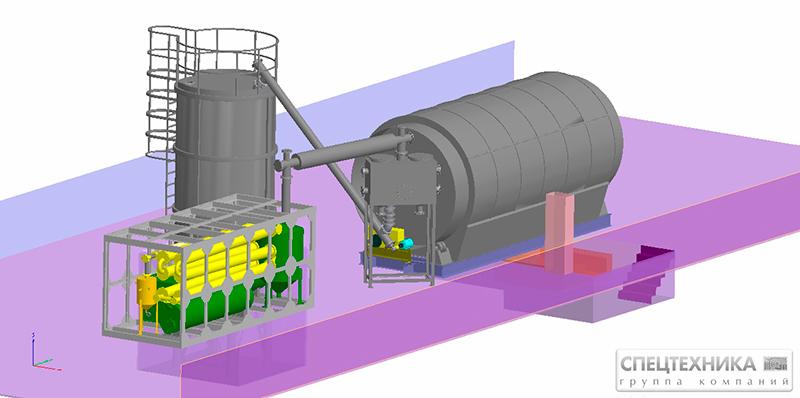

Общий вид в графике |

Общий вид в графике |

Видео

Краткое экономическое обоснование

Расчет валовой выручки от реализации продуктов переработки шин за 1 месяц (600 часов работы установки)

| Наименование | Кол-во | Цена за ед., руб. | Сумма, руб. |

| Синтетическое топливо | 140 куб.м | 15 000 | 2 100 000 |

| Пиролизный углерод | 120 тн | 6 000 | 720 000 |

| Металлокорд | 30 тн | 3 000 | 90 000 |

| Услуга за утилизацию шин | 300 тн | 3 000 | 900 000 |

| Итого | 3 810 000 |

Расходы по предприятию в месяц

| Наименование | Сумма, руб. |

| ФОТ с отчислениями (в штате 33 чел.) | 653 400 |

| Производственные расходы (электроэнергия, вода, расходные материалы, текущий ремонт) | 180 000 |

| Постоянные расходы (аренда, хоз.расходы) | 245 000 |

| Налоги (НДС, налог на прибыль и пр.) | 1 094 960 |

| Итого | 2 173 360 |

Принцип работы установки по переработке РТИ:

Описание:

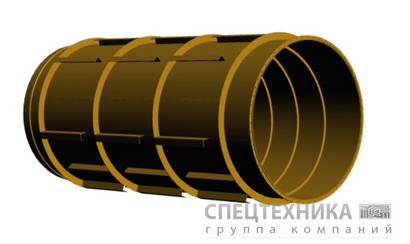

В основе конструкции установки заложен зарекомендовавший себя метод пиролиза с вращающимся барабаном. За счет постоянного ворошения сырья происходит его равномерный пиролиз, ускорение процесса, помол углеродистого остатка и сепарация металлокорда за счет скручивания в единый пучок.

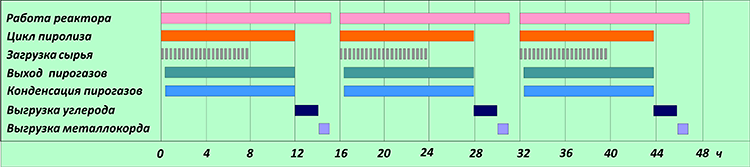

Сырье разогревается в замкнутом объеме без доступа воздуха. Органический материал превращается в синтез-газ и поступает в систему конденсации. На данном этапе происходит термическая переработка сырья в реакторе в течение 12 ч.

Подробная информация о процессе переработки шин

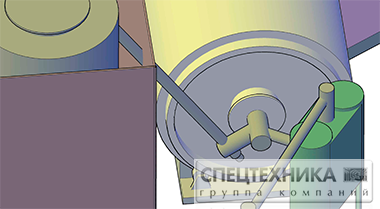

Загрузочное устройство

Инновационное загрузочное устройство позволяет в автоматическом режиме загружать шины внутрь реактора непрерывным способом, что повышает эффективность и безопасность процесса. В данном процессе нет пиковых нагрузок на линию конденсации при максимальном выходе газов, так как реактор загружается дозировано и одновременно пиролизуется несколько шин. Дозагрузка шинами осуществляется в «кипящий» слой, что повышает эффективность термической деструкции сырья.

Схема: загрузочное устройство

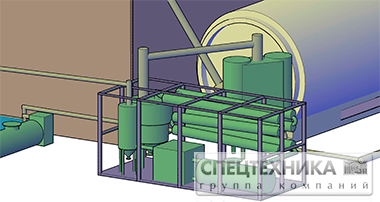

Линия конденсации

Выход газов из реактора в линию конденсации происходит без использования дымососов за счет возникновения собственного давления в процессе пиролиза, что минимизирует выход угольной пыли и попадание её в трубопроводы. Большая часть образующегося в результате пиролиза синтетического газа при охлаждении превращается в жидкое топливо. Тяжелые фракции топлива сепарируются с целью улучшения его ликвидности и дальнейшего использования в дизельных горелках.

Выгрузка углеродистого остатка

Выгрузка углеродистого остатка происходит сразу после цикла пиролиза, герметично в наружный шнек, откуда он подается в накопительную емкость на дальнейшее охлаждение. Узел выгрузки углеродистого остатка выполнен внутри реактора и не имеет подвижных механизмов, делая его исключительно надежным и эффективным. Процесс выгрузки беспылевой за счет герметичности устройства и позволяет вывести углеродистый остаток в отдельное «грязное» помещение, где и происходит его фасовка.

Выгрузка металлокорда

После продолжительного вращения реактора металлокорд спутывается в единый цельный, компактный пучок, удобный для транспортировки. Во избежание запыления цеха на время выгрузки используется ширма, а сам металлокорд после реактора падает в приямок и по наклонному подземному основанию скатывается за пределы цеха, где ополаскивается водой, осаждая угольную пыль, после чего готов к отгрузке.

Показатели производства

Особенности технологии по преработке шин:

Безопасность технологии

- Ответственные трубопроводы и магистрали дублируются на случай затора и возникновения ситуации с необходимостью сброса давления.

- Линия снабжена датчиками мониторинга на всех участках.

- Рабочее давление в системе снижено до 0,1-0,3 атм.

- Дозированная подача резины в реактор минимизирует единовременное накопление большого количества горючих веществ.

- При возникновении повышенного давления срабатывает сигнализация, а также система сброса давления в автоматическом режиме.

- Отсутствие источника огня и кислорода у реактора.

- Равномерный выход пиролизных газов снижает нагрузку на линию конденсации.

- Постоянно используемая собственная установка позволила выявить все слабые стороны и модернизировать их для обеспечения полной безопасности конструкции.